Τα εξαρτήματα και τα ανταλλακτικά που κατασκευάζονται από ανθρακονήματα θεωρούνταν εξωτικά πριν από μια 10ετία. Με την πρόοδο της τεχνολογίας ωστόσο η εφαρμογή τους σήμερα γίνεται διαρκώς σε όλο και περισσότερα αυτοκίνητα αφού προσφέρουν σημαντικά οφέλη αναφορικά με την αντοχή αλλά και τη μείωση του βάρους έναντι εξαρτημάτων που κατασκευάζονται μόνο από πλαστικό. Η Nissan ανακάλυψε μια νέα διαδικασία παραγωγής που μειώνει το χρόνο εξέλιξης άρα και του κόστους που τη συνοδεύει και έτσι τα φέρνει ακόμη πιο κοντά στα μοντέλα ευρείας παραγωγής με στόχο την περαιτέρω μείωση του βάρους τους.

Συγκεκριμένα η νέα διαδικασία επιταχύνει την ανάπτυξη ανταλλακτικών αυτοκινήτων που κατασκευάζονται από πλαστικά ενισχυμένα με ανθρακονήματα, τα οποία τα γνωρίζουμε ως Carbon Reinforced Plastic ή CFRP. Ελαφρύ αλλά και εξαιρετικά ανθεκτικό, αυτό το σύνθετο υλικό μπορεί να χρησιμοποιηθεί για να κάνει τα αυτοκίνητα ελαφρύτερα, ασφαλέστερα και πιο οικονομικά.

Μπορεί επίσης να χαμηλώσει το κέντρο βάρους ενός αυτοκινήτου όταν εφαρμόζεται στα πάνω τμήματα του αμαξώματος, καθιστώντας το πιο αυτοκίνητο πιο ευέλικτο και στην περίπτωση που έχουμε να κάνουμε με σπορ εφαρμογές, πιο απολαυστικό στην οδήγηση.

Η Nissan στοχεύει να χρησιμοποιήσει τη νέα διαδικασία για μαζική παραγωγή ανταλλακτικών CFRP και να τα διαθέσει σε περισσότερα αυτοκίνητα πελατών της. Η καινοτομία μπορεί να μειώσει τον χρόνο παράδοσης για την ανάπτυξη τέτοιων εξαρτημάτων έως και 50% και αντίστοιχα τον απαιτούμενο χρόνο για χύτευση κατά περίπου 80%, σε σύγκριση με τις συμβατικές μεθόδους που χρησιμοποιούνται σήμερα.

Τα οφέλη από την χρήση των ανθρακονημάτων είναι από καιρό γνωστά, ωστόσο είναι ακριβότερα σε σύγκριση με άλλα υλικά, όπως ο χάλυβας. Μαζί με τη δυσκολία στη διαμόρφωση εξαρτημάτων CFRP, αυτοί οι λόγοι αποτελούσαν τροχοπέδη στη μαζική παραγωγή εξαρτημάτων αυτοκινήτων που κατασκευάζονται από ανθρακονήματα.

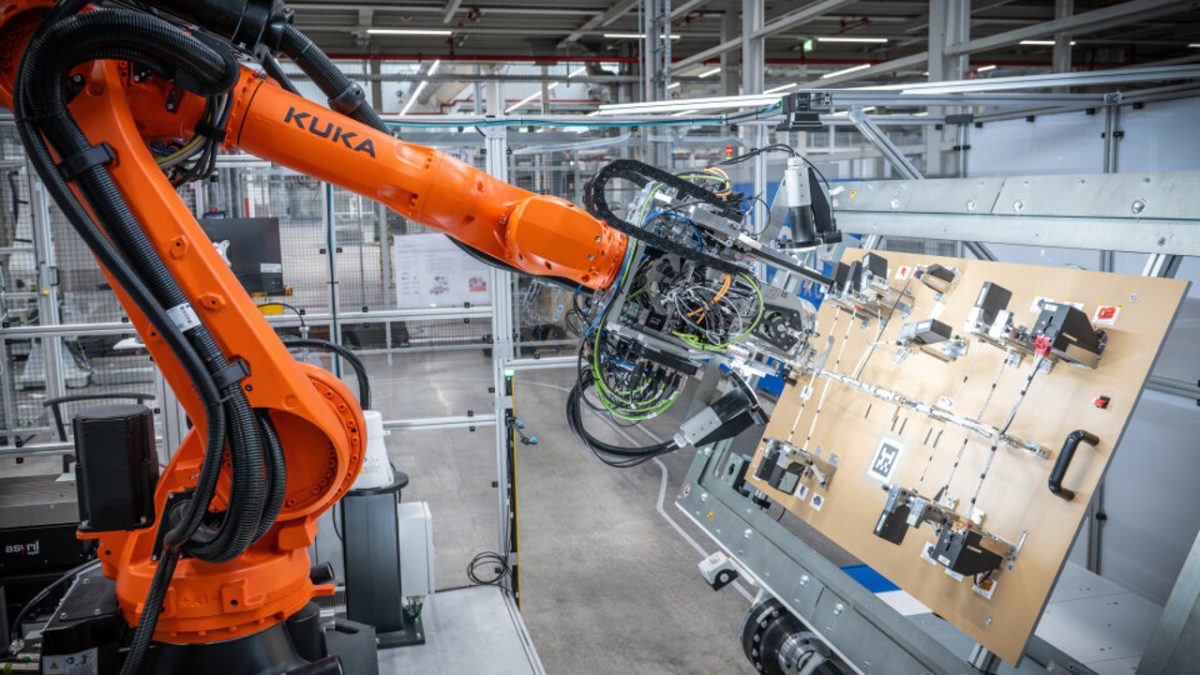

Η Nissan βρήκε μια νέα προσέγγιση στην υπάρχουσα μέθοδο παραγωγής, γνωστή ως συμπιεσμένη έκχυση ρητίνης σε εκμαγείο. Η υπάρχουσα μέθοδος περιλαμβάνει τη διαμόρφωση ινών άνθρακα στο σωστό σχήμα και την τοποθέτηση σε μια μήτρα με ένα μικρό κενό μεταξύ της άνω πλευράς της μήτρας και των ινών άνθρακα. Στη συνέχεια, η ρητίνη εγχύεται στην ίνα και αφήνεται προς σκλήρυνση.

Οι μηχανικοί της Nissan ανέπτυξαν τεχνικές για να προσομοιώσουν με ακρίβεια τη διαπερατότητα της ρητίνης σε ανθρακονήματα, ενώ απεικονίζουν τη συμπεριφορά της ροής της ρητίνης σε μια μήτρα χρησιμοποιώντας έναν αισθητήρα θερμοκρασίας εντός της μήτρας και μια διαφανή μήτρα. Το αποτέλεσμα της επιτυχούς προσομοίωσης ήταν ένα συστατικό υψηλής ποιότητας με μικρότερο χρόνο ανάπτυξης.

Δείτε περισσότερα για τη νέα διαδικασία της Nissan στο video Που ακολουθεί.