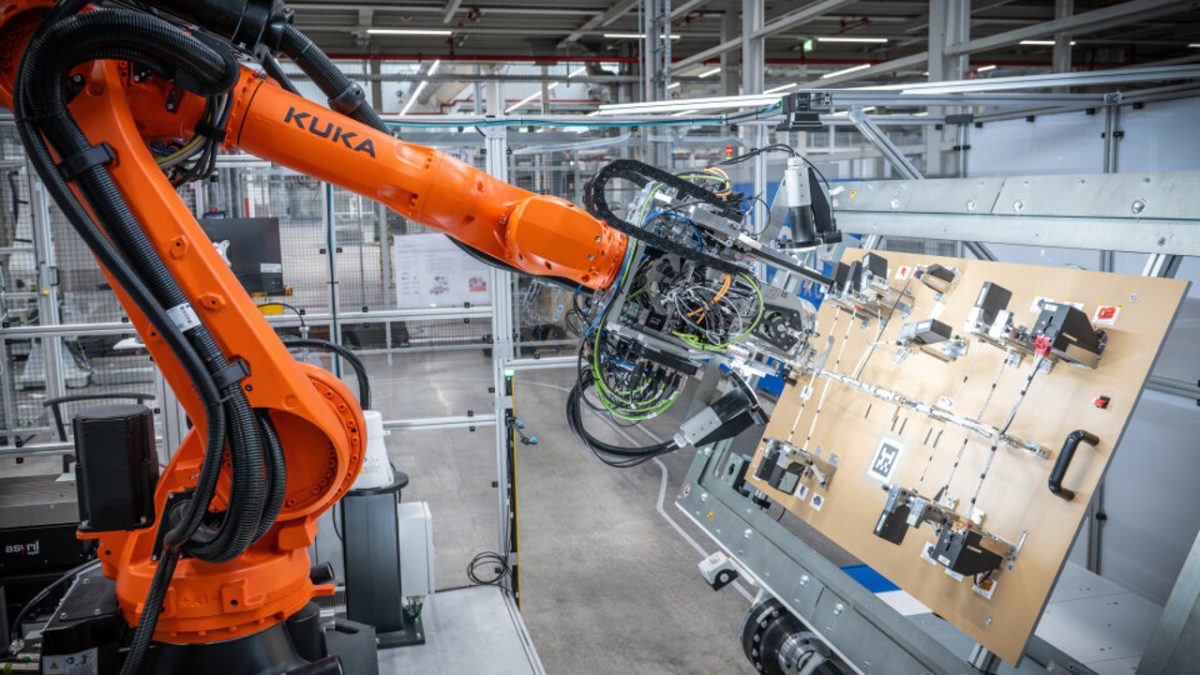

Εδώ και λίγο καιρό το BMW Group εγκαινίασε επίσημα το νέο Κέντρο Προσθετικής Κατασκευής που φιλοξενεί την παραγωγή πρωτοτύπων και εξαρτημάτων μαζικής παραγωγής κάτω από την ίδια στέγη, μαζί με την έρευνα για τεχνολογίες τρισδιάστατης εκτύπωσης και τη σχετική εκπαίδευση για εξάπλωση της παραγωγής χωρίς τη χρήση εργαλείων.

Δείτε επίσης: Οι μινιατούρες της BMW στα πρατήρια της Shell

Το campus αντιπροσωπεύει μία επένδυση ύψους 15 εκατομμυρίων ευρώ και θα αναδείξει το BMW Group σε πρωτοπόρο στη χρήση προθετικής κατασκευής στη βιομηχανία αυτοκινήτου.

Το Κέντρο Προσθετικής Κατασκευής απασχολεί αυτή τη στιγμή έως 80 εργαζόμενους και είναι εξοπλισμένο με 50 βιομηχανικά συστήματα επεξεργασίας μετάλλων και πλαστικών. Επιπλέον 50 συστήματα λειτουργούν σε μονάδες παραγωγής σε όλο τον κόσμο.

Στο Κέντρο Προσθετικής Κατασκευής, οργανώνεται μία γραμμή παραγωγής που αντιγράφει ολόκληρη την αλυσίδα διαδικασιών, από την προετοιμασία της ψηφιακής παραγωγής μέχρι την κατασκευή και αναθεώρηση των εξαρτημάτων. Η ετήσια παραγωγή αναμένεται να ανέλθει σε συνολικά τουλάχιστον 50.000 εξαρτήματα μαζικής παραγωγής, με πάνω από 10.000 μεμονωμένα εξαρτήματα και ανταλλακτικά, όλα θα κατασκευάζονται σύμφωνα με πολύ υψηλά πρότυπα ποιότητας και θα ενισχύουν το ρόλο του BMW Group ως πρωτοπόρου στην 3D εκτύπωση στη Γερμανία.

Πέρσι, το BMW Group κατασκεύασε περίπου 300.000 εξαρτήματα με τη μέθοδο της προσθετικής κατασκευής. Το Κέντρο Προσθετικής Κατασκευής απασχολεί αυτή τη στιγμή έως 80 εργαζόμενους και είναι εξοπλισμένο με 50 βιομηχανικά συστήματα επεξεργασίας μετάλλων και πλαστικών. Επιπλέον 50 συστήματα λειτουργούν σε μονάδες παραγωγής σε όλο τον κόσμο.

Αξίζει να αναφέρουμε πως το BMW Group ξεκίνησε για πρώτη φορά την προσθετική κατασκευή εξαρτημάτων το 1991, για πρωτότυπα οχήματα. Μέχρι το 2010, καθιερώθηκαν διαδικασίες βασισμένες σε πλαστικό και μέταλλο, αρχικά σε μικρότερες παρτίδες, για την παραγωγή μέσω τρισδιάστατης εκτύπωσης εξαρτημάτων όπως η φτερωτή της αντλίας νερού σε αγωνιστικά αυτοκίνητα του DTM. Περαιτέρω εφαρμογές μαζικής παραγωγής ακολούθησαν από το 2012 και μετά, με μία σειρά εξαρτημάτων για τα μοντέλα Rolls-Royce Phantom, BMW i8 Roadster (2017) και MINI John Cooper Works GP (2020), που περιλαμβάνει τέσσερα εξαρτήματα, προϊόντα 3D εκτύπωσης ως στάνταρ.

Σύμφωνα με τις δηλώσεις πριν από μερικούς μήνες του κύριου Jens Ertel, Διευθυντή του Κέντρου Προσθετικής Κατασκευής «τα τελευταία 30 χρόνια περίπου, το BMW Group έχει αναπτύξει ολοκληρωμένες δεξιότητες, που θα συνεχίσουμε να εξελίσσουμε στο νέο μας campus, το οποίο διαθέτει τα πιο σύγχρονα μηχανήματα και εφαρμόζει τις τελευταίες τεχνολογίες. Επιπλέον, οι μέθοδοι εξέλιξης και σχεδιασμού των εξαρτημάτων επιτρέπουν την ταχύτερη παραγωγή τους, συγκριτικά με τη χρήση συμβατικών μέσων, παρέχουν ευελιξία σχημάτων και τα καθιστούν πιο λειτουργικά». Συνεχίζοντας, ο Ertel αναφέρθηκε στα εξής: «Εργαζόμαστε σκληρά ώστε να εξελίξουμε πλήρως την προσθετική κατασκευή και να επωφεληθούμε από αυτή όσο το δυνατόν περισσότερο σε όλο τον προϊοντικό κύκλο ζωής: από τη δημιουργία πρωτοτύπου μέχρι την παραγωγή, και από το στάδιο after-sales μέχρι τη χρήση σε κλασικά οχήματα».